都心に隣接した東京湾埋立地で国内最大級の廃棄物処理工場が稼働 ──焼却灰は全量スラグ化し、リサイクル100%を達成

首都圏の産業廃棄物や感染性医療廃棄物の処理対策として、東京都が参加企業を公募したエコタウン事業。応募した8社の中から東京電力グループが選定され、東京臨海リサイクルパワー(株)(東京・江東区、橋本弘道社長、以下TRPと略)を立ち上げて、その一翼を担うことになりました。

TRPによりますと、産業廃棄物・感染性医療廃棄物とも自己完結型プラントによってリサイクル率100%(※)を目指し、他県への処分依存度を引き下げるとともに循環型社会形成への寄与、有害排出物の法基準を大幅に下回る自主管理値を設定したこと、廃熱を利用した発電設備(発電効率20%)などが評価されたとしています。

TRPはこの選定を受け、東京湾に造成された埋立地を都から購入、国内最大級、最新鋭の技術を投入したプラントの建設に着手、2006年8月に稼働しました。

今回は、TRP石渡一成取締役を訪ね、設立までの経緯、プラントの特徴と稼働状況などについて話を聞きました。

※飛灰は埋立処分しているため、正確には100%近いリサイクル率。

東京都のエコタウン事業参加公募で東京電力グループが選定される

東京の都心部から直線距離にして約9km、東京都の選定を受け、東京湾の埋立地に建設されたTRPの工場。景観壁で囲むなど、周辺環境にも配慮したものでした。

TRPの工場全景

この中に国内最大級の廃棄物処理プラントが効率的にレイアウトされているだけに、官公庁関係者、自治体関係者、業界関係者、海外の環境担当関係者などから注目を浴び、同時に関心も高まりました。

さて、東京都が公募で示した選定方針(2002年8月)は、以下のような内容でした

- 廃棄物問題の解決と循環型社会形成への寄与

- 安全性の確保と環境への配慮

- 地域とのコミュニケーションや情報発信

- 事業の安定性と継続性

- 技術やシステムの先進性

- 総合的な経営力、経営理念、経営基盤

などで、これに対してTRPが選定された理由は、

- 国内最大規模の先進的なリサイクル施設で、埋立処分場の処分量削減に寄与する

- 回収金属の再利用、スラグ化による建設資材への再利用など循環型社会の形成に寄与する

- 安定的な運転実績と安全性に優れたプラントであり、環境対策として高水準の自主管理値を設定している

- 環境測定データや運転状況を開示するなど情報発信をしている

- 東京電力を中心とする大手企業による出資で構成され、マネジメント、リスク管理などのノウハウを活かした安定的な事業運営ができる

- 先進的なリサイクル施設に高効率発電装置を付加した先導的なシステム

- ライフラインを担う公益企業の東京電力が中心となり、社会的責任と社会への貢献を認識している

などで、これが選定条件に対する選定理由の概要です。

TRPによりますと、「東京都内で排出される大量の廃棄物中間処理は、一部の大規模施設を除いては、ほとんどが小規模の施設で行われてきたため、結果的に80%近くを他県に依存せざるを得なかった。これが不法投棄の一因にもなり、社会問題化した。しかし、産業廃棄物は排出事業者の責任だから、東京都が関与できない」

そこで東京都が考えたのが、保有する埋立地の活用と、東京都が指定する事業を行う事業者の公募。その内容は、ガス化溶融発電施設と産業廃棄物の1日処理量550トン、感染性医療廃棄物の1日処理量100トンというもの。

こうした条件をクリアーした上で選定されたのが、東京電力グループだったわけです。東京都が保有する埋立地をグループが買い上げ、エコタウン事業の目的に沿った事業を行うことで許認可を得ました。東京都からの資金的支援はありませんが、この計画の実現のため経済産業省と環境省から総額38億円の補助金を受けました。

| (注) | 出資企業と出資比率 東京電力(株)73%、 (株)荏原製作所12%、東電環境エンジニアリング(株)7%、 清水建設(株)5%、オリックス環境(株)3% |

●首都圏の産業廃棄物と医療廃棄物を自己完結型で焼却処理

<産業廃棄物>

排出事業者が直接搬入するのではなく、破砕、分別する中間処理事業者を経由して搬入されます。中間処理事業者との契約は、1都3県(東京都に隣接した3県)で125社です。

受入品目は、汚泥(脱水後のもの)、廃プラスチック類、紙くず、木くず、繊維くず、ゴムくず、ガラス・コンクリート・陶磁器などのくず、容器入りの清涼飲料、動植物性の残渣、煤じん、燃え殻、鉱さい、金属くずなどですが、その大きさや長さには条件があります。

ワイヤー類や金属類は15㎝以下に、ネット類、ロープ、ポリタンクなどは30㎝以下に、内装材、シート、テントカーテン、疊、布団や毛布類、布類などは50㎝以下に、それぞれ破砕することが必要です。石渡取締役は、「炉に投入する際、障害にならないためやプラントのトラブルを避けるための措置で、契約事業者には協力願っている」としています。

| ※ | 実際に入ってくる廃棄物は内装系建設廃材、家電製品などのシュレッダーダスト、オフィス系廃プラスチック類がそれぞれ3分の1づつ。 |

ごみピットからホッパへごみを移動させるオペレーター

また、廃棄物に含まれる化学成分については、塩素分が2%以下、硫黄分が1%以下が原則で、不燃物の混合率については20%以下が目安だそうです。

搬入される産業廃棄物の内容ですが、いずれも中間処理された建設廃棄物が3分の1、シュレッダーダスト(自動販売機、ATMなどリサイクル対象外のもの)が3分の1、残りの3分の1は工場やオフィスなどから排出される事業系の廃プラスチック類で、いずれも重量に基づいた割合です。

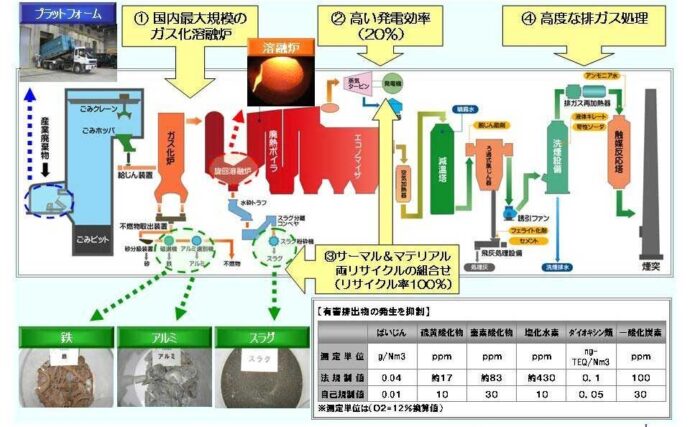

受入後は、ガス化炉を経て溶融炉(1450℃)でスラグ化されますが、溶融炉を出た高温ガスの廃熱を利用してボイラで高温蒸気(400℃)を作り、この蒸気でタービンを回して発電します。発電能力は2万3000kw(5万5000世帯分に相当)ですが、現状は1万5000kw前後で推移、構内で使用する6000kw分を除いた9000kw前後の余剰分を東京電力に売電しているとのこと。

発電機

景観壁に囲まれた内部は 迷路のように配管が

溶融炉でできたスラグは、構造材の資材としては使用せず、路盤の下地材、埋め戻し材など、砂の代替え材として1日約50トンを出荷していますが、需要の大きさに追いつかない状況だそうです。また、金属類は鉄、アルミが中心ですが、これも有価で出荷しています。

このように、リサイクルに最大限取り組んでいても残渣は発生します。飛灰です。この飛灰は、やむを得ず東京都の処分場に搬入して処分しているのが現状とのこと。

<感染性医療廃棄物、その他>

1都3県(東京都に隣接した3県)の約2000の総合病院、大学病院、診療所などと個別契約、TRPの指定専門容器(プラスチック製と段ボール製の2種類)に詰めて完全密封し、専門事業者が回収してそのままTRPに搬入されます。

医療廃棄物専用の容器 (段ボール製)

医療廃棄物専用の容器 (プラスチック製)

密封された廃棄物容器は、そのまま焼却炉に投入されるまで開けられることは一切ありません。これが感染性医療廃棄物処理の基本だからです。

ガス化溶融炉で処理できればいいのですが、感染性医療廃棄物処理に適した炉ではないため、専用の焼却炉を設置して対応したとのことです。

最近、新しいニーズも出てきたそうで、「CD、DVD、フィルムや個人情報などの処理だ。専用容器に密封したまま処理するので、排出元の病院や診療所などから要望が高まっている。また、このような対応に着目した金融機関や証券会社などが、TRPの処理システムを利用するケースも増えてきている」とのことです。

●国内では最大級の廃棄物処理プラントが稼働中

<ガス化溶融炉の特徴>

1系列275トンの処理量のプラントが2系列あり、合計550トン(東京都内で1日に排出される産業系廃プラスチック類の3分の1に相当)の処理が可能で、この種のプラントとしては国内最大規模だそうです。しかし現状は、搬入量に左右されるため稼働状況は70~80%にとどまっているそうです。

プラントの稼働状況を監視する中央操作室

また、発電効率を高めるために、ボイラの蒸気温度を400℃としたことについて石渡取締役は、「この温度を維持するために腐食をいかに抑えるかが課題だった。本来、蒸気温度・圧力が高ければ発電効率はよくなるわけだが、逆に腐食は進みやすい。いわば反比例現象が起きる。しかし、最新技術の投入によって実用限界をクリアーした。これによって、発電効率も限界のところまで高めることができた」

さらに、「立地が東京都心に近いため、排ガス対策には最先端の設備を導入、有害排出物については法規制値より大幅に低い自主規制値を設定している。洗煙設備もその一つだ。一般的には乾式の排ガス処理設備を導入しているが、TRPでは苛性ソーダを含む水で排煙を洗う装置のほか、触媒反応塔も設置している」とのことです。

産業廃棄物処理工程フロー図

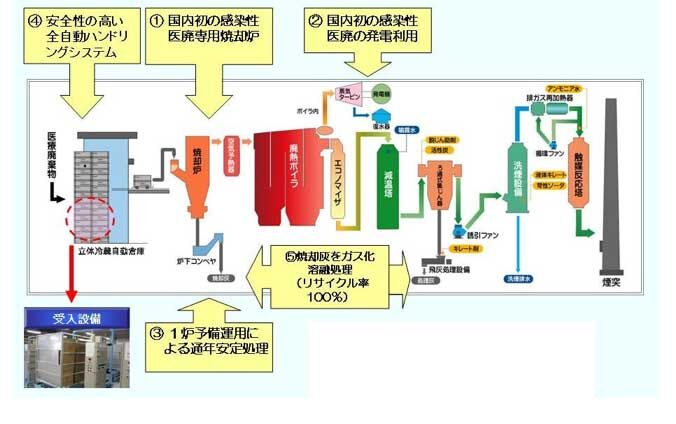

<感染性医療廃棄物の焼却炉>

ガス化溶融炉ではなく、医療廃棄物専用の焼却炉の設置は国内では初めて。1日50トンの焼却処理は国内では最大規模で、東京都内で発生する量の3分の2に相当するそうです。

医療廃棄物処理工程フロー図

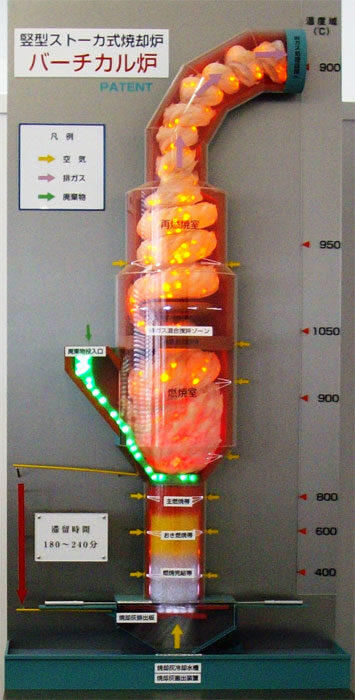

療廃棄物焼却炉内部の模型 ──廃棄物は炉の中で渦巻き状に燃焼、 滞留時間は3~4時間

「この炉にもボイラを設置、ガス化溶融炉のボイラと合わせて発電用の蒸気を作りだしていることが大きな特徴で、公募条件に対応したものだ。ただ、医療廃棄物には塩ビ系のものが含まれているため、焼却段階で排ガス中の塩素分が約5%になってしまう。実験段階では最大5000ppmというデータを得ているため、この濃度に耐えられるボイラの設計が課題だった。この課題をクリアーするために、蒸気温度を257℃に設定した上で圧力を高め、伝熱管には耐火材被覆を施して金属面が排ガスに接する面積を最小限にした。この技術によって塩素分への対応を可能にした。医療廃棄物の専用焼却炉で発電するのは、おそらく国内で初めてではないか」との話。

このガス化溶融炉(2系列)と感染性医療廃棄物焼却炉(1系列)を合わせた蒸気量は1時間当たり130トンにもなるそうで、これによって高効率発電20%を維持しています。

<感染性医療廃棄物の搬入形態>

通常は、密閉された箱をコンベアに乗せて焼却炉に投入しますが、1日50トンの焼却処理となると、この方法では間に合わないそうです。

そこで、物流センターなどで採用されているカゴ車(台車)を応用し、20~30個の密閉容器を1台に積み込み、全て自動で立体冷蔵倉庫に搬入。立体冷蔵倉庫から焼却炉へ投入するのも定量投入管理による自動投入方式を取り入れ、人手が一切不要なのも大きな特徴だそうです。

今までは発生した焼却灰は埋立処分をしていましたが、これを改め、今年4月からガス化溶融炉に全量投入、スラグ化しているとのこと。これによって焼却灰全量のリサイクルが可能になりました。

また、排出元からTRPに搬入されて処理が完了するまでのプロセスを管理する「情報管理システム」も構築。専門の回収事業者が排出元から受け取った時点でハンディターミナル(情報入力端末)に回収物のデータを入力すると、即座にTRPのサーバー(各種のサービスを提供するコンピュータ)に伝送され、同時に電子マニフェストにも登録できるシステムで、排出元とTRPがデータを共有しながら処理状況が簡単に確認できるなど安心・安全を排出元に提供できるという大きなメリットを持っています。

●二酸化炭素削減で間接的に寄与

リサイクルの面では、産業廃棄物、感染性医療廃棄物とも焼却灰のスラグ化によって、100%を達成しているのは特筆に値します。

二酸化炭素に関しては、焼却処理ですから発生するのはやむを得ません。しかし、大きな発電能力を持っていることから、構内使用分を除いた余剰分を東京電力に売電する分、東京電力の発電量低減によって間接的ながら二酸化炭素削減に寄与していることになります。計算上の削減率は、ガス化溶融炉で約86%、医療廃棄物焼却炉は多少効率が悪いため約60%にとどまっているそうです。

もう一つの特徴は、新エネルギー(RPS)による発電の認定を受けていることです。産業廃棄物の中に含まれるバイオマス(紙くず、木くずなど)を新エネルギーとして発電に役立てていることが評価されたからです。このため、売電価格は通常の産廃発電より若干高くなっているそうです。

バイオマスの混入状況については、月2回の分析で混入率を算出していますが、昨年は39%台だったのが、最近の分析データでは30%に低下しているそうで、売電のうちこの30%がRPS対象電力ということになります。

- 学習支援サイト