2016.02.17

やさしい包装の秘密とは・・・ 食品・非食品の包装の変遷

現在、大量に発生する食品廃棄物が問題となっています。日本での食料ロスは年間およそ640万tとなりこれは日本の魚介類年間の消費量に匹敵します。一方世界では開発途上国を中心に8億人を超える人々が飢餓に苦しんでいるといわれています。同じ地球上に暮らしながら一部の国・地域で飢餓に苦しむ人々がいる一方、食品を大量に廃棄する国・地域が存在するのは倫理的に正しいとはいえません。開発途上国での飢餓は、戦争、内戦、自然災害などの特殊な事由によるものもありますが、食品の収穫・貯蔵・運搬などでのインフラ・技術・人材不足や消費市場の未成熟などが主な理由とされています。

一方、我が国では「賞味期限」への過剰なこだわりが食品廃棄物大量発生の要因の一つとなっています。賞味期限はあくまでも「美味しさ」の目安に過ぎないのですが、世の中では「それまでに消費しなければいけない」もののようにみなされがちで、これに日本独自の 「3分の1ルール」とが相まって、まだ十分に食べられる食品が大量に廃棄されています。勿論、このような状況を問題として、官・民・学関係者では、改善のための取り組みを始めており、例えば「3分の1ルール」の見直し、賞味期限・消費期限の考え方の再検討、長期保存可能な食品システムの開発といった提言が出されています。

このような中、昨年、農林水産省から食品ロス削減の一方法として機能性フィルム材使用食品包材活用の提言がなされたことは注目に値します。これまでプラスチック包装は、石油資源の無駄である、環境汚染の原因であるといった根拠のない批判を受けることが多々ありましたが、農林水産省の提言は、プラスチック包装の機能の意義を正しく評価したものといえます。プラスチック包装の適切な使用が食品ロス問題解決の一助となると認められたということです。

- 目次

-

- 11.戦後の包装動向について <演題に込めた意味>

- 2<ナイロンフィルムの用途の模索>

- 3<戦後の包装動向>

- 4<レトルト食品の出現>

- 5<2軸延伸ナイロンフィルムの包装利用スタート>

- 6<環境対応包装への移行/詰め替え包装、減量化>

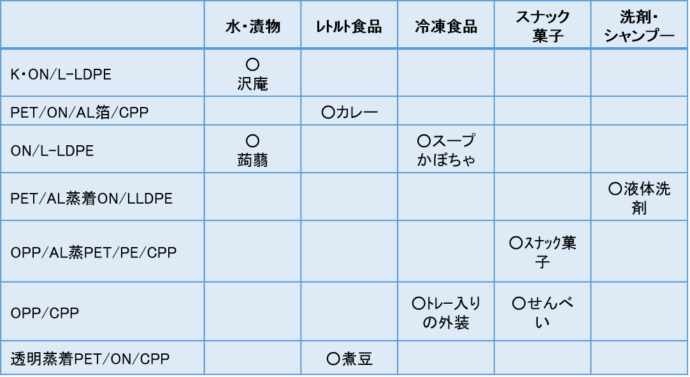

- 72.食品包装用プラスチックフィルムの機能 <包装の基本的な機能>

- 8<包装食品の商品価値を守るには>

- 9<プラスチックフィルムの種類と機能>

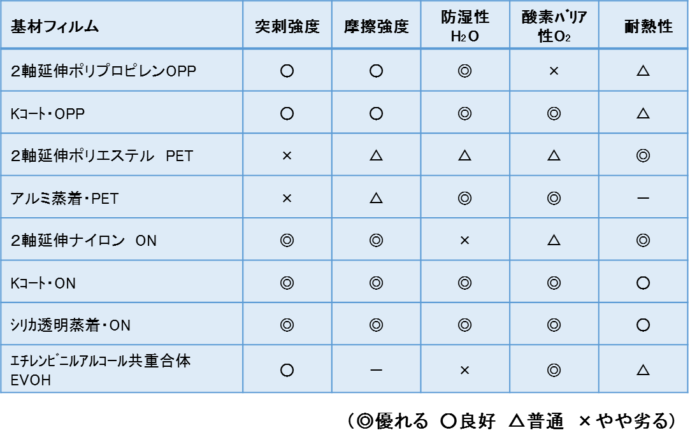

- 10<基材フィルムの単体物性比較>

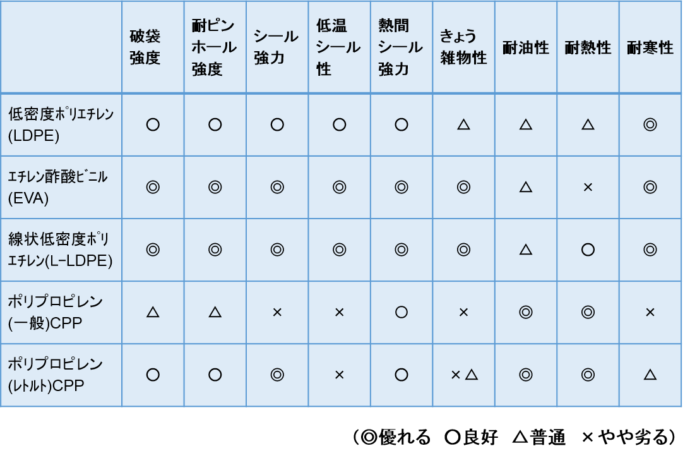

- 11<複合包材の主用途と代表構成事例>

- 12<レトルトパウチのフィルム構成>

- 13<素材別基材プラスチックフィルム出荷量の推移>

- 143.包材の変遷による包装の減量・減容化について

- ■缶、びんから軟包装材へ切り替え

- ■缶、びんから自立袋、B.I.C.へ

- ■カートン詰包装からノンカートン包装へ

- ■ピロー包装・透明トレイからノントレイ化

- ■プラスチック容器から軟包装材へ

- 15■袋はより小さく、袋のシール幅は狭く

- 16■緩衝材(発泡スチロール)からフィルムピローへ

- 174.スーパー、百貨店、コンビニ

- 185.食品包装の事故事例

- ■板蒟蒻の腐敗

- ■レトルトおでん袋のクラック

- 19■ミネラルウォーターでの異臭

- 206.包装の転機となった2つの出来事

今回講師を務めていただいた山口秋司氏は、ユニチカ株式会社およびニットーパック株式会社で、長年にわたり容器包装フィルムに係る研究、技術開発、営業、品質保証管理などの業務に携われてこられました。包装素材の変遷、包材の減量化・高機能化への取り組みなど、技術・品質・利便性の面において世界でトップクラスに位置付けられる我が国の食品包材につき、豊富な知識、ご経験に裏付けられたお話をしていただきました。以下はその講演要旨です。

講演中の山口氏

■講演者プロフィール

山口 秋司(やまぐち あきし)氏

1964年 ユニチカ株式会社(旧日本レイヨン株式会社)に入社

1968年 プラスチック研究所でナイロン2軸延伸フィルムの市場開発研究及びフィルムの基礎・加工物性試験を経験

1970年 ユニチカから研究生として愛知県食品工業技術センター研究開発課 (旧愛知県食品工業試験所)に国内留学、2年間“食品と包装に関する研究”に従事

1972年 ユニチカ東京本社での技術フォロー・開発から営業までを約30年間経験

2002年 ニットーパック株式会社に転職 営業技術、品質保証室担当、現在に至る

1.戦後の包装動向について <演題に込めた意味>

本日の講演の演題、「やさしい包装の秘密」には2つの意味が込められています。1つは「環境にやさしい」ということです。環境にやさしい包装とは、できるだけシンプルで、かつ機能を満たすもの、つまり過剰な包装ではないということが条件となります。もう1つはフィルムの性能を十分にわきまえておけば、「包装設計は意外にやさしい」ということです。

昨今、断片的な情報が独り歩きし、包装は資源の無駄である、環境汚染の原因であるといった偏った考え方がまま見受けられます。しかし私たちの日常生活においては、今や包装は切っても切れないものになっています。包装は、内容物を守り、安全、衛生的でかつ安心なものを消費者にお届けするために必要不可欠なものであると思っています。

<ナイロンフィルムの用途の模索>

私が包装に携わって40年以上になります。スタートは日本レイヨン、現在のユニチカ株式会社でした。ご存知のとおりユニチカは、繊維業から出発した会社です。私が入社した頃はプラスチックフィルム、特にナイロンフィルムの開発も手掛けていましたが、当時これといった用途が見つからず、関係者にとってはどう商品化するかが課題でした。この開発販売担当者として配属された時代のお話から始めたいと思います。

ナイロンフィルムは非常に吸湿性が高いという弱点があり、とにかく売れませんでした。この癖のため、ボビン(巻取り用の筒)にフィルムを巻き取っていくと皺が寄ってしまうという問題が起きていました。そのような理由で、倉庫は在庫の山でいっぱいといった状態が続きました。しかし、私は何とか売りたい、何か使い道があるはずだと思っていました。そんなときに関連会社であるユニチカバークシャー株式会社(現・福助株式会社)が、ナイロンで靴下を造っており、これが大きなヒントとなりました。私は、「靴下に使われるぐらいなのだから、ナイロンフィルムはプラスチックの中で一番強靭なのではないか」と考えたのです。

セロファン、ポリエステル、OPPといったフィルム類は既に市場に出回っていましたが、まだナイロンフィルムは珍しいものでした。そこでナイロンの強さをどう宣伝したらよいかを考え、簡易なものでしたが、「突く」、「引き伸ばす」、「こする」といった実験を試してみました。その結果、やはり「ナイロンは強い素材」ということを実感できたので、あるコンバーター(加工場)にお願いして、ナイロン/ポリエチレン、ポリエステル/ポリエチレン、OPP/ポリエチレン、セロファン/ポリエチレンのラミネートした袋を譲り受け、それに砂や液体、粘体といった内容物を詰め、落下試験や輸送試験を繰り返しました。これによってナイロンフィルムは他の素材に比べて強いということに確信を持てるようになりました。そこで、ナイロンフィルムの利点を数値化したものをツールとして、冷凍食品関係者に営業をかけたところ、運よく北海道のある水産会社が冷凍食品の栗かぼちゃ用に採用してくれることになりました。これが、ナイロンフィルム販売の道のりの第一歩となったのです。この続きは、後で詳しく述べさせていただきます。

<戦後の包装動向>

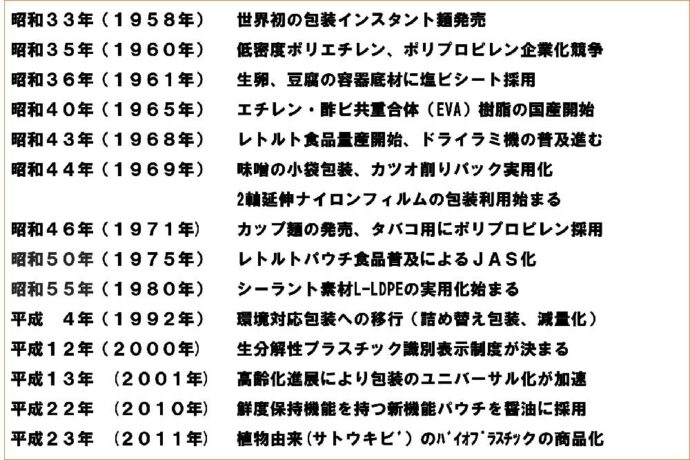

図1:戦後の包装動向 引用文献:JPI『包装…知っとく知識』より抜粋

図1は「戦後の包装動向」を年代別に示したものです。ここでまず注目すべきは、1958 (昭和33)年、世界初のインスタントラーメンが発売されたことです。発明したのは関西のメーカーです。デザインは変わっていますが、今でも売られています。当時のインスタントラーメンは、湯を加えればそのまま食べられるという簡単なものでしたが、大ヒット商品となりました。当時包装には、セロファンとポリエチレンのラミネートが使われていました。

1965 (昭和40) 年、エチレン・酢ビ共重合体樹脂、すなわちEVAの国産化が始まりました。これを受け、一部包装で、従来のLDPE(低密度ポリエチレン)からEVAに変えたものがあったのですが、EVAには酢酸臭があること、特にシール部に液をかみ込むと食品にこの臭いが移る可能性があることなどから、EVAの包装容フィルムとしての需要は大きく伸びませんでした。この問題は、直鎖状低密度ポリエチレン(L-LDPE)が開発されたことで解決しました。

<レトルト食品の出現>

1968 (昭和43) 年にカレーなどのレトルト食品量産化が始まりました。レトルト食品量産化には、いずれも高性能のレトルト釜、レトルト包材を機能よく包装するための接着剤、ラミネート加工のためのドライラミネート機が必要となります。この3つの技術が揃うことで、初めてレトルトカレー量産が可能となったのです。

<2軸延伸ナイロンフィルムの包装利用スタート>

1969 (昭和44) 年には、1杯用、1回用といった小袋粉末スープ包装の使用が始まりました。これは、味噌やカツオ削りの小パック包装でご存知かと思います。この時期、2軸延伸ナイロンフィルムが出てきました。私が業界に入ったのはまさにこの頃でしたが、先に述べましたようにナイロンフィルムはあまり売れていませんでした。

1971 (昭和46) 年になるとカップ麺が出てきました。また従来セロファンだったタバコ包材でポリプロピレンが採用されることになりました。これはタバコ包装機械の高速化とポリプロピレンの機能性がうまく合致したことによるものです。

1980 (昭和55) 年、シーラント材として、L-LDPEの実用化が始まりました。従来のLDPEやEVAなどと比較して、シール諸性能、物理的強度に優れるうえに、値ごろ感もよかったため、需要は爆発的に広がりました。包装業界にとってこれは大きな出来事でした。液がみシールといいますが、内容物をかみこんだ際でも十分シールできるようになったのは、このL-LDPEが出てきたからだと思っています。

<環境対応包装への移行/詰め替え包装、減量化>

1992 (平成4) 年、環境対応包装への移行が課題となり、「詰め替え包装」というコンセプトが出てきました。当時、詰め替え容器には塩化ビニル(PVC)やオレフィン樹脂が使われていましたが、ごみ減量化、有用化という観点から、プラスチックフィルムに目が注がれるようになっていきました。

世間では、1992(平成4)年が環境対応の始まりになりますが、実はそれ以前の1985 (昭和60) 年頃にピロー包装(枕状に双方ヒート・シールした包装)された洗剤がコープ(生活協同組合)から発売されていました。また同じ頃、墨田区の石けんメーカーが詰め替え容器の商品化に挑戦していました。大手ではない小さなメーカーが果敢にも詰め替え容器の開発に取り組んでいたのです。このメーカーは、スパウト(注ぎ口)まで備えたピロー包装商品開発を進めましたが、スパウト部分からの液漏れ発生により、結局製品としてはものになりませんでした。スタンディングパウチが市場に出るのは、1989 (平成元年) 年頃の外国企業のA社がはじめで、それから国内大手のB社、C社が追随していきました。

現在、どのぐらいのスタンディングパウチが使われているかというと、日本経済総合研究センターの資料によれば、台所洗剤、洗濯洗剤、化粧品(シャンプーリンスを含む)のスタンディングパウチ2013 (平成25) 年度の出荷量は20億袋というすごい数になっています。1袋200円として金額換算すると4,000億円規模の大市場になっているのです。

最後に近年の動きについて申し上げます。高齢化進展を踏まえ、2001 (平成13) 年頃からUD、つまり包装のユニバーサルデザイン化が加速しました。包装のユニバーサルデザイン化とは、文化・言語・国籍・老若男女といった差異、あるいは障害・能力の有無、程度を問わずに利用することができるような包装設計を行うことです。

2.食品包装用プラスチックフィルムの機能 <包装の基本的な機能>

食品包材には、次の3つの基本的な機能が求められています。

① 内容物の保護:生産されてから処分するまでの保護が必要ということです。包装のもつ当然の機能といえます。

② 取り扱いの利便性:取り扱い難いような食品包材では誰も使ってくれません。例えば、フレキシブルパウチは、缶やびんに比較し、生産から使用するまでの輸送などに際し、軽量・小型・柔軟で取り扱い易い、つまり利便性が高いものとなっています。

③ 情報の提供:容器があったとしてもそれだけでは中身がわかりません。容器に中身を明示するのがラベルで、包材にラベルを付すことで内容がわかるようになります。

<包装食品の商品価値を守るには>

食品を保存するには、変色、カビ・膨れ、変質・変敗、酸化、吸湿の5つを防止する必要があります。食品それぞれの内容成分は異なっているので、この条件をクリアするには内容成分にあわせて包材をうまく組み合わせる必要があります。包材のみで対応できる場合もありますが、できない場合は、製造現場をクリーンにしたり、より無菌に近い状態にしたりする工夫も必要になります。

① 変色:変色例としては、醤油、味噌やかつお削り節の中の色素が、酸素に反応して褐変してしまうことが挙げられます。これを防ぐには、酸素を遮断する包材の活用や包装された製品内への不活性ガスの充填が必要となります。

② カビ・膨れ:お餅にカビが生えてしまうというのが代表例です。お餅のようにでんぷん質が多く含まれるものは、酸素バリア性のあるフィルムで酸素ガスを遮断し、また場合によって真空包装処理や、加熱殺菌処理を行います。さらに脱酸素剤封入をすることもあります。脱酸素剤は、袋に詰めると中の空気を全部吸着してくれます。

③ 変質・変敗:畜肉品や水産加工品など、タンパク質を非常に多く含む食品では、変質、変敗が特に懸念されます。常温でこれを防ぐのは難しいので、これらは冷蔵保存を基本とし、袋詰めによって酸素ガスを遮断します。もう1つの保存方法として真空包装によるものもあります。カマボコのようなものの多くは真空包装が採用されています。長期間保存が必要なものは、加熱・加圧殺菌、これをレトルトといいますが、そういった処理が必要となります。

④ 酸化:油脂成分は酸化しやすいので注意が必要です。例えば油脂成分の多いスナック菓子は非常に酸化しやすいので、酸素ガスを遮断し、不活性ガス(窒素ガス)を充填包装することが有効です。

⑤ 吸湿:空気中の湿気により煎餅や乾燥海苔は湿気てしまいます。これらはパリパリとしたものでなければならないので、湿気らせないためには空気を遮断する包材を使います。さらに乾燥剤を利用することも必要です。

以上のすべてを防ぐ必要があるわけですが、さらに食品の包装では輸送途中でのピンホールや破れがないということも重要な要件となります。

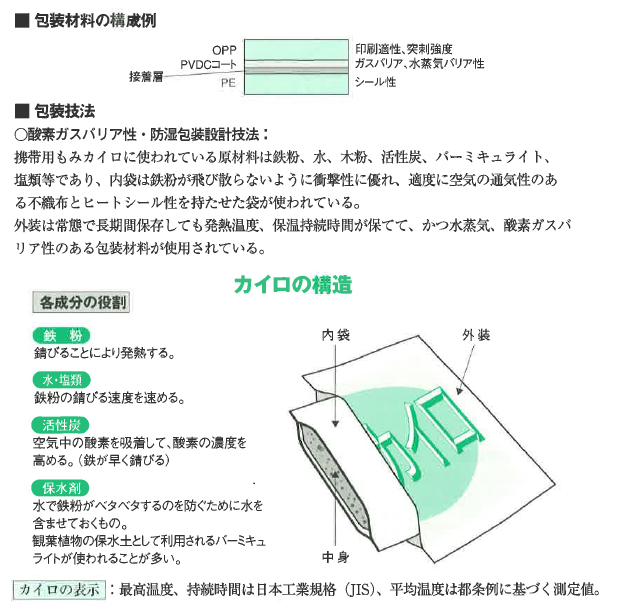

ところで寒い時期には使い捨てカイロをよく使います。使い捨てカイロは外装フィルムを取り去って揉むと温かくなってきます。カイロには鉄の粉が入っていて、これが酸素と結合して発熱反応を起こすことで温かくなるわけです。なのでカイロの包装フィルムは、使うまでは酸素、あるいは水分、水蒸気が入らないようにするものでなければならないということになります(図2参照)。

図2:カイロの包装と構造

<プラスチックフィルムの種類と機能>

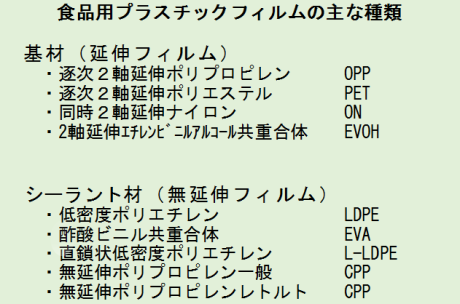

図3:食品用プラスチックフィルムの主な種類

図3は食品包装用プラスチックフィルムについて、主な基材(延伸フィルム)とシーラント材(無延伸フィルム)の2種類を示したものです。包材は、基材をベースとして、それにシーラント材を貼り合わせたものです。基材だけでは袋にすることができず、シーラント材と組み合わせることで、初めて袋となり、包材としての機能を果たせます。

主な基材フィルムとしては、「逐次2軸延伸ポリプロピレン:OPP」、「逐次2軸延伸ポリエステル:PET」、「同時2軸延伸ナイロン:ON」、「2軸延伸エチレンビニルアルコール共重合体:EVOH」などがあります。

ここでOPPはOriented Polypropylene、PETはPolyethyleneterephthalate 、ONはOriented Nylon、EVOHはEthylene Vinylalcohol Copolymerの略号です。包材では、普通基材に印刷します 複合フィルムとは、基材とシーラント材を一緒にしたもの、基材に糊を塗りシーラント材を貼り合せたものなのです。

2軸延伸には逐次と同時の2種類があります。延伸には縦延伸と横延伸があり、それらを順次行うのが「逐次」、一度に行うのが「同時」になります。この図3の中では、同時2軸延伸法はナイロンだけです。ポリプロピレン、ポリエステルは逐次2軸延伸法で製造されます。ただしナイロンは、逐次2軸延伸法やチューブラー延伸法でも造られます。成膜方法は、どろどろに溶かした樹脂をTダイというT型ダイスから押し出して薄膜にし、これを延伸してフィルムにします。

ナイロンを例にその延伸方法を説明します。まず同時2軸延伸法では、未延伸のナイロンの厚みは150μ程度で、それを縦、横同時に、薄さが10分の1の、15μになるように引っ張ります。引っ張り方は、縦横両端にチャックを付けてそれを同時に引っ張ります。次にチューブラー延伸法では、樹脂を溶かしてチューブ状に押し出し、風船を膨らますようにすると円筒状のものが得られます。それをチャックで縦・横同時に引っ張るとフィルムができます。非常に難しい技術ですが、このような方法でも製造されています。最後に逐次2軸延伸法では、熱した樹脂を投入してTダイスで押し出します。そして押し出されてきたものをローラーの速度の差を利用して縦方向に引っ張ってから、次に横方向に引っ張ります。

<基材フィルムの単体物性比較>

表1:基材フィルムの単体物性比較表

表1は基材フィルムの単体物性比較表です。包材設計は、上表の樹脂の物性を覚えておけば、何ら難しいことはありません。表をみて◎のものを選んでいけばよいのです。例えば、2軸延伸ポリプロピレンOPP(ポリプロピレンを縦・横二方向に延伸し透明なフィルムにしたもの)は、酸素バリア性が足りないので「×」になっています。これに替えてKコート/PVDC(ポリ塩化ビニリデン)を使えば、酸素バリア性を「◎」にすることができます。つまり、酸素バリア性が必要な食品の包装の基材には、「◎」のKコート-OPPを使うのがよいということになります。

同じように2軸延伸ポリエステル(PET)は、防湿性も酸素バリア性も高くありません。これを、アルミ蒸着のPET(VM・PET)とすれば、今まで「△」であったものが「◎」になります。つまり、酸素バリア性が要求される包材は、アルミ蒸着のPETを使えばよいということになります。

表2:シーラントフィルムの性質(ヒートシール側食品と接する面)

表2はシーラント材についてです。包材を設計する場合、基材と同じように、こちらでも「◎」があるものを選択していけばよいのです。

最初に低密度ポリエチレン(LDPE)がありますが、「〇」良好がほとんどで「△」普通も見受けられます。先に述べた食品包材に求められる5つの防止の観点から、これでは十分な性能が得られないことがおわかりかと思います。次にEVAを見てみます。EVAは「◎」優秀が並んでいますが、耐油性、耐熱性に問題があります。そこで次に直鎖状低密度ポリエチレン(L-LDPE)を検討してみます。

EVAとL-LDPEは機能的にほぼ同じようにみえますが、EVAには制約があります。性能欄に「熱間シール強力」や「きょう雑物性」の項目がありますが、これは、ヒート・シール部分に内容物をかみ込んだ場合のことです。機能的には「◎」になっていますが、EVAは既述のように酢酸臭が出やすいので食品用包材では忌避されがちな面があります。これに対しL-LDPEは、そういうことはまったくなく、非常に使いやすいので、今ではこれが多く使われるようになっています。

表2では、さらにもう1つみていただきたいところがあります。下段に2種類のポリプロピレンを並べています。お菓子などには一般のCPPを使いますが、レトルトや加熱殺菌が必要なシーラントのCPPについては、レトルト用のグレードがあり、こちらが使われています。

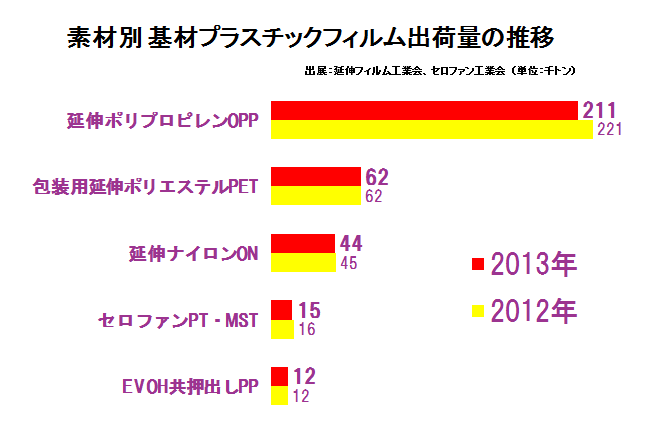

<複合包材の主用途と代表構成事例>

表3:複合包材の主用途と代表構成例

基材とシーラントを貼り合せることを「複合」といい、表3で複合包材の代表的なものについて説明したいと思います。

水・漬物などの水物には強度が必要です。従ってナイロンを使うのが適当ということになります。また沢庵は、非常に変色しやすいためKコート(塩化ビニリデンコート)したものを使わなければなりません。

レトルト食品のカレーでは、1年以上の常温保存が必要となるので、アルミ箔(AL箔)が必須です。このためカレー用の包材は「PET/ON/AL箔/CPP」の構成ということになります。複合フィルムで使われている基材、シーラント材には使われるだけの理由がそれぞれあるのです。

ところで最近の煮豆は糖分や塩分を非常に少なくしているので、以前より傷みやすいものとなっています。このようなものの包材には、従来はナイロンポリ(ナイロンとポリエチレンの複合フィルム)で良かったのですが、現在は透明蒸着のポリエステルとナイロン、CPPを使います。時代に応じ包装も変化していく必要があるということです。

冷凍食品では、先ほどもお話ししましたが、今でもナイロンポリが多く使われています。ナイロンポリは、非食品の液体洗剤にも使われています。液体洗剤になぜ使われるかというと、香りを重視するためで、PET/アルミ蒸着ナイロン/ポリエチレンという構成になっています。

一方スナック類は、酸化防止が一番の課題になるのでアルミ蒸着PETが使われています。

<レトルトパウチのフィルム構成>

図4:ユニチカ(株)技術資料より引用

次に、レトルトパウチのフィルム構成を紹介します。フィルムがどう構成されているかは肉眼ではわかりません。袋をカットし断面を顕微鏡観察すると、図4のような層構成になっていることがわかります。写真は、PETとナイロンとアルミニウムとCPPの構成例です。先程お話ししたとおり、4種類の樹脂フィルムで構成しているのには意味があります。1つでも欠けるとレトルトパックは成り立ちません。缶、びんはそれぞれ単独で機能を有しているので問題はありませんが、複合フィルムは、1つでも欠けると所期の機能を満たせないのです。

ポリエステルが最表層になっていますが、その理由は、耐熱性を持たせるためです。レトルト食品を作る際、加圧・加熱殺菌のため120度以上まで温度を上げます。なぜ120度以上にするかというと、耐熱性菌であるボツリヌス菌などを殺さねばならないからです。

真ん中の層でナイロンを加えていますが、これは強度確保のためです。繰り返し説明したように、プラスチックの中で強度が一番強いのがナイロンです。アルミ箔は、酸素バリア性と遮光性という性質をもっています。これにより、酸化などを防ぐことができます。

最後にヒート・シールをしなければいけないので、密封性を高めるレトルト用のCPPが必要となります。これで4層ということになります。

<素材別基材プラスチックフィルム出荷量の推移>

図5:素材別基材プラスチックフィルム出荷量の推移

図5は、素材別の基材プラスチックフィルムがどれだけ出荷されているのか、国内で生産されたものがどのような出荷状況にあるかをグラフ化したものです。

一番多いのが、延伸ポリプロピレンOPPでほぼ211千トンです。2013 (平成25) 年と12 (平成24) 年を比較すると13年のほうが10千トン減っています。この要因は、海外、特に東南アジアや中国で作っているOPPが輸入されたことによるのではないかと思います。ポリエステルやナイロンは、ほぼ同量で2013 (平成25) 年と12 (平成24) 年とでは変化がありません。14 (平成26) 年の統計も出ていますが、ほとんど変わっていません。

ここで注目したいのは、ポリエステルの出荷量です。ポリエステル全体の出荷量は年間280千トンほどありますが、図5の包装用延伸ポリエステルPETの量は62千トンですので、全体出荷量の4分の1程度しかないということになります。残りの4分の3は工業用で、計算してみるとその出荷量は、延伸ポリプロピレンOPPとほぼ同量の210~220千トンになることがわかります。

なお、シーラントについては、低密度ポリエチレンの出荷が多く、直鎖状低密度ポリエチレン(L-LDPE)についてみれば2013 (平成25) 年のほうが12 (平成24) 年より20千トン弱の増加となっています。

3.包材の変遷による包装の減量・減容化について

環境負荷を減らすには、機能性フィルム包装への切り替えを検討することが重要です。ここでは、包装の減量・減容化がどう進行してきたかを見ていきたいと思います。

■缶、びんから軟包装材へ切り替え

練餡(ねりあん)やカレーのような流動体の包装には、以前は缶やびんが使われていましたが、今ではプラスチック製の袋で包装できるようになっています。大型の包装機械で、食品中の気泡をしごきだしてシールできるため、内容物のシール部へのかみ込みもなく気泡がほとんど入りません。

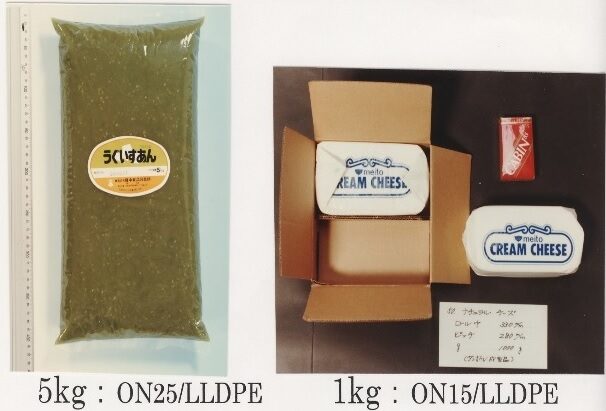

写真1:プラスチック製の袋で包装された練餡やチーズ

■缶、びんから自立袋、B.I.C.へ

醤油など以前はびんを使っていた商品でも、自立型のスタンディングパウチが開発されています。また箱の中にフィルムが装着されていて液体を保存できる、バッグインカートン方式(B.I.C.)の容器もあります。使い終わったら口栓をとり、外側の箱と内側のフィルムが分離できる構造になっており、分別処理できるメリットがあります。

■カートン詰包装からノンカートン包装へ

カートン(箱)詰包装からノンカートン包装に変更したものもあります。クラッカーなど、以前は箱の中に袋が入って包装されていました。それをPETのガゼット(マチ付き)包装に全面印刷を施したものに変更しました。ガゼット包装のため、箱と遜色なく自立し、コスト面では箱代が不要なので安価になります。

■ピロー包装・透明トレイからノントレイ化

袋の中に商品の乗るトレイが入っていたものをノントレイ化しました。環境にやさしい商品といわれています。例えば、たこ焼きは袋の中で商品が躍っても構わないということで、ノントレイ化することへのハードルが低かったものです。包材はトレイがあったときはポリエステルポリを使っていましたが、ノントレイ商品では丈夫なナイロンを使用しています。

写真2:ノントレイ化されたたこ焼やたい焼

■プラスチック容器から軟包装材へ

台所用洗剤やシャンプーなどがよい例です。塩ビボトルであったものが、ピロータイプの袋詰めに移行し、今ではスタンディングパウチに変わっています。ピロータイプが出た当時は詰め替えや環境のことまで考えた商品ではありませんでしたが、平成に入る頃から環境問題が叫ばれるようになり、現在は写真3のようなスタンディングパウチの詰め替え容器が主流になっています。

写真3:シャンプーのボトルと詰め替えスタンディングパウチ事例

■袋はより小さく、袋のシール幅は狭く

機械で袋詰めにするのですが、相当の技術がないとシール幅を狭くすることができません。以前、レトルト食品は10㎜幅のシールでしたが、今は8㎜幅が主流です。シール幅を狭くすることは樹脂の節約になり、梱包用段ボールの節約にもつながります。製袋機メーカーはそこに注目し機械の開発にしのぎを削ってきました。例えばD社ではスカットシールという技術を開発しましたが、この技術によればシール幅を極小にとどめても、3~4㎏ある内容物に耐える包材を作ることができます。自動充填包装機械の改良、製袋機の性能向上によって、こうしたことがだんだんと可能になってきました。

■緩衝材(発泡スチロール)からフィルムピローへ

最後に緩衝材です。昔は発泡スチロールが多かったのですが、発泡スチロールはかさ張るためごみの量が増えてしまいます。そこで今では写真4のようなフィルムピローが使われるようになってきました。素材はポリエチレンやポリエステル/ポリエチレン、ナイロン/ポリエチレンなどで、用途によってフィルムを変えています。例えば掛け時計の商品箱にはナイロンポリを使ったり隙間を埋めるためにポエチレンを使ったりしています。

写真4:緩衝材用フィルムピロー袋

4.スーパー、百貨店、コンビニ

スーパー、百貨店、コンビニの売上高はここ20年で大きく変わってしまいました。1998(平成10)年時点ではスーパーが断トツのトップの17兆円で、コンビニが5兆円ぐらいでした。それが2012(平成24)年には、スーパー、百貨店の売上が落ち込み、コンビニが大きく伸びています。なぜコンビニだけが伸びているのか。要は消費者のニーズにマッチするように努めてきたからです。当然、食品包材もこれからはコンビニの動きに合わせていかねばならないということでもあります。

5.食品包装の事故事例

■板蒟蒻の腐敗

蒟蒻。これは腐ります。蒟蒻の保存では特に水が重要です。井戸水を使った蒟蒻は腐りやすい。また蒟蒻はpH 12ほどの強アルカリ性です。今では水道水を使っていますが、昔は井戸水が使われていて、しかもpH管理がきちんとなされていませんでした。蒟蒻が腐るとpHが7になってゾル化し異臭を放つようになってしまいます。ですから水の衛生管理とpH管理が重要なポイントになります。以前、蒟蒻は手作業で塩ビのトレイに載せられ売られていましたが、今は厳格な衛生管理の下、ナイロンとポリのラミネートした袋に機械充填して販売されるようになっています。

■レトルトおでん袋のクラック

レトルトおでんのナイロンフィルムにクラックが発生するという事故が起こったことがあります。袋の表面材としてナイロンCPが使われていましたが、加圧・加熱の段階で穴が開いてしまったのです。加圧・加熱により温度が120度まで上昇し空気中の酸素によってナイロンが加水分解し、まるで干上がった田んぼのように割れてしまいました。この問題の対策として、ナイロンとだけではなく表にPETを貼る、あるいはレトルトに耐えられるような耐レトルトナイロンを使いCPに貼り合せるといったことが行われ、問題を解決することができました。

■ミネラルウォーターでの異臭

バッグインボックス のミネラルウォーターで、段ボールの臭いがして困るという問題が発生しました。ミネラルウォーターなのに、臭いがするようでは売り物にはなりません。段ボールは、製造過程でさまざまな薬品が使われるため、臭いが強く残ってしまうことがあります。バッグインボックスの構成が「ポリ・ポリ/ナイロン/ポリ」のフィルム層だけですと樹脂を潜ってミネラルウォーターに臭いがついてしまうため、大きな問題となりました。しかしながら構成にEVOHを加え、段ボールの臭いがEVOHで止まるようにしたことで、この問題を解決することができました。

6.包装の転機となった2つの出来事

最後に私がこの分野でこれまでに体験した2つの「大きな驚き」についてご紹介したいと思います。1つはポリプロピレン、もう1つは最初にお話ししたナイロンについてのものです。

ポリプロピレンは1955 (昭和30)年後半に繊維用として開発、発売されましたが、染色性、通気性、肌触りが悪く、とても使えるものではありませんでした。このため衣類には適さないといった評価が一般的でしたが、某メーカーが繊維ではなく、フィルムにしたら活用できるのではないかと試してみたところ非常に便利なよいフィルムができたことから、お菓子の包装に広く使われるようになり、用途が飛躍的に伸びることになりました。今では、ポリプロピレンは繊維ではなくフィルムとして主に使われるようになっています。

また従来セロファンが使われていた分野で、2軸延伸ポリプロピレン(OPP)への置き換えが起こりました。先に述べたタバコ包装などがその例です。夢の繊維として開発され期待されていたものが、結局繊維としては使うことができず、プラスチックフィルムに新たな用途を見出すことで、巨大な需要を生み出したことは一つの驚きでした。

次にナイロンについてです。ナイロンは非常に強度があるプラスチックです。1967 (昭和42) 年、ユニチカ(当時の日本レイヨン)が世界で初めて、同軸2軸延伸フィルムを商品化しました。先に述べたように、初めはまったく売れなかったのですが、徐々に売れるようになり、今ではいろいろな用途で多く使われています。

ここでナイロンフィルムが売れるようになったきっかけ、前述の北海道の冷凍栗かぼちゃでなぜ採用されたかについて述べたいと思います。冷凍の栗かぼちゃには当時はポリエチレンの包材が使われていましたが、これはナイロンに比べるとコストが5分の1で済みます。5分の1で済んでしまうのだからナイロンの包材などとても使ってもらえないだろうと思っていました。しかし、ポリエチレンフィルムを使うエンドユーザーを何軒か訪問しているうちに、ある大手水産会社から、ポリエチレン包材についての3つの問題提起を受けました。

1つ目はピンホールの問題です。冷凍食品を包んでいるので、輸送時に商品同士がぶつかって穴が開く。そうすると食品の量が減ってしまう。エンドユーザーにとってこれは大きな問題だったようです。2つ目は、ポリエチレン単層だと輸送時に商品同士がこすれて表面印刷のインクが欠落してしまう。表示は栗かぼちゃにしているはずなのに、これが読めない状態になってしまう。3つ目は透明性が悪くて中身が見えないということでした。

幸運なことに、当時ユニチカは大阪・尼崎に冷凍倉庫を持っていました。そこで、輸送の実用強度試験をすることができたのです。実験は、冷凍庫の中で栗かぼちゃをポリエチレン袋と、ナイロン/ポリエチレン貼り合せ袋に詰めてトラック輸送し、1,800kmの輸送後に袋が破れるかどうかというものでした。梱包や梱包内の仕切りの方法を様々なパターンで試してみたのですが、いずれもナイロンが優っていたため冷凍食品包材として初めて採用してもらえることになりました。この採用をきっかけとして、スイートコーンにも使われ、ミックスベジタブルにも使われと、あっという間に市場が拡大していったのです。これがもう一つのうれしい驚きでした。

写真5:ナイロンフィルムが採用された冷凍栗かぼちゃ

それからこれは小さなことなのですが、液体スープの包装には苦労しました。前述のように、1955 (昭和30)年代後半から粉末スープが、1965 (昭和40)年代後半から液体スープが出てきました。粉末スープから液体スープに変わるのに10年かかったということです。なぜかといえば、第一に味の点で粉末から液体への切り替えが非常に難しかったことが挙げられます。しかし研究を重ねた結果、あるメーカーが液体スープを出せるようになりました。ところが今度は包材に適したものがない。あるのはPET/ポリエチレンだけという状況でした。当時の液体スープの梱包は、1箱に500袋を一緒に収めるものでした。もしピンホールが1袋でもあれば、内容物が漏れ出してしまい、500袋がすべて無駄になってしまうということにもなりかねません。

ちょうど私は営業先として機械メーカーを回っていた時期で、ある機械メーカーから、「液体スープが漏れて困っている、なんとかならないか」との相談を受けました。そこでナイロン/ポリエチレンを使ってみましたが、漏れてしまいました。なぜかといえば、いい包材がなかったからです。1965 (昭和40) 年代後半はいい包材がなかった。そこでやむなくナイロンEVAを使っていました。これで漏れがいくらかは少なくなりますが、完全ではありませんでした。ようやく1980 (昭和55) 年に、L-LDPEが実用化され、これを使うことでピタリとピンホールがなくなりました。

写真6:液・粘体小袋スープ他 取り出し口に工夫がある

今でもナイロンとL-LDPEの組み合わせが使われています。これは機械メーカーの開発努力と、適切な包材-基材とシーラント-の存在があったからです。

以上でお話を終わらせていただきます。ご静聴ありがとうございました。

- 学習支援サイト